Производитель OEM запайщик для хранения продуктов питания

Итак, запайщики для хранения продуктов питания. Часто, когда речь заходит о производстве под собственным брендом, клиенты хотят просто 'запайщик'. Но это, как и в любой отрасли OEM, – полная неточность. Реальность намного сложнее. Мы не просто делаем устройство, мы создаем решение, которое должно соответствовать строжайшим требованиям безопасности и функциональности. Часто встречаются запросы на создание простых, дешевых упаковок, но мы быстро понимаем, что это чревато проблемами. Где гарантия герметичности? Какие материалы допустимы? Кто несет ответственность в случае порчи продукта из-за дефекта запайки? Об этом задумываются не все, а это – ключ к долгосрочному сотрудничеству.

Разбираемся в требованиях к OEM запайщикам для хранения продуктов питания

Первый и самый важный шаг – глубокий анализ продуктовой линейки заказчика. Какая продукция будет упаковываться? Жидкости? Порошки? Полуфабрикаты? Какова температура хранения? Нужно ли запайке выдерживать воздействие влаги, перепадов температур, ультрафиолета? Все это определяет выбор материалов, конструкцию и, конечно, технологию запайки. Мы сталкивались с ситуациями, когда клиенты ожидали стандартную модель, а в итоге требовался заказной запайщик с нестандартными материалами и специфической системой контроля температуры. Вспомним один случай: клиенту нужно было запайливать замороженные полуфабрикаты. Использовать обычный термофьюзер было бессмысленно – материал просто не гнулся бы при низких температурах. Пришлось разрабатывать специальный вариант с усиленной конструкцией и использованием терморезистентного полимера. Это увеличило стоимость, но зато гарантировало надежность и безопасность продукции.

Дальше – соответствие стандартам. Европейский рынок, например, требует соблюдения строжайших норм безопасности, особенно если речь идет об упаковке продуктов питания. Это касается не только материалов, но и конструкции самого запайщика, его электробезопасности и соответствия требованиям REACH и RoHS. Мы работаем с сертифицированными материалами и оборудованием, чтобы гарантировать соответствие всем необходимым стандартам. Собирать документацию для сертификации – отдельный и довольно трудоемкий процесс, но без него никуда.

Выбор материалов и их влияние на качество запайки

Выбор материалов – это целый комплекс инженерных решений. Полиолефины, полиэтилен, полипропилен, полиэтилентерефталат – каждый из них имеет свои свойства и ограничения. Важно учитывать не только совместимость материала с продуктом, но и его устойчивость к воздействию температуры, влаги и других агрессивных сред. При работе с жирными продуктами, например, необходимо выбирать материалы, устойчивые к жировым пятнам и запахам. Мы часто консультируемся с материаловедами, чтобы подобрать оптимальный вариант. Недавно столкнулись с проблемой: клиент выбрал недорогой полимер, который со временем начал размягчаться под воздействием тепла, что приводило к неплотной запайке. Пришлось срочно перебирать материалы и переделывать всю партию продукции. Этот случай – хороший пример того, как экономия на материалах может обернуться большими проблемами в будущем.

Важно помнить про адгезивный слой. Он играет ключевую роль в формировании герметичного соединения. Выбор клея должен быть совместим с материалом упаковки и продуктом, с которым она будет содержать. Иначе запайка просто не будет надежной.

Технологии запайки: от термофьюзеров до лазерных систем

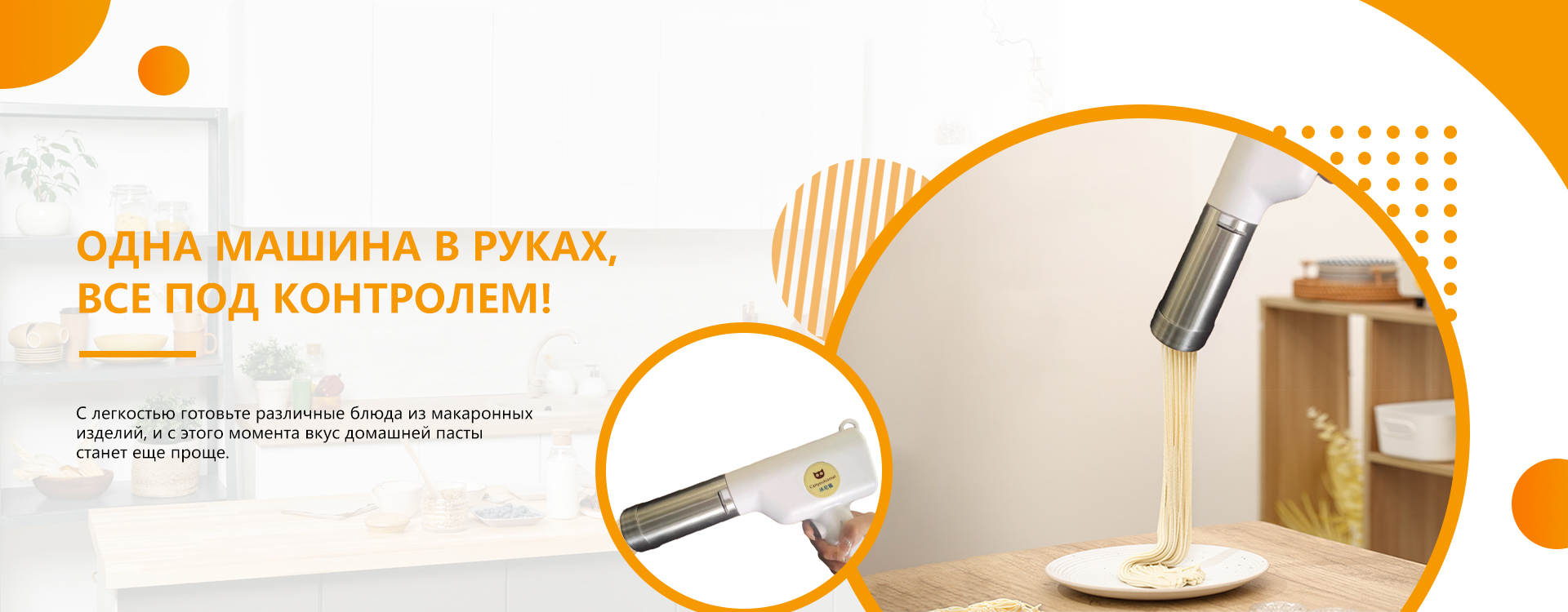

Существует несколько основных технологий запайки, и выбор оптимальной зависит от конкретных требований заказчика. Самый распространенный вариант – термофьюзер. Он прост в использовании и относительно недорог, но не подходит для всех типов материалов и продуктов. Для более сложных задач, например, для запайки высокотемпературных материалов или для обеспечения высокой степени герметичности, используют лазерные системы. Они дороже, но обеспечивают более точный и надежный результат. В последнее время набирают популярность системы автоматизированной запайки, которые позволяют увеличить производительность и снизить трудозатраты. Мы можем предложить как традиционные, так и современные решения, и помогаем клиентам выбрать наиболее подходящий вариант.

А еще важна точность контроля температуры и давления. Небольшие отклонения от оптимальных параметров могут привести к неплотной запайке или даже к деформации упаковки. Поэтому в наших запайщиках предусмотрены сложные системы автоматического контроля и регулировки.

Проблемы, с которыми мы сталкиваемся в процессе производства запайщиков

Иногда самые простые вещи вызывают сложности. Например, обеспечение равномерной запайки по всему периметру упаковки. Это требует сложной конструкции и точной настройки оборудования. Мы часто используем специальные насадки и систему автоматической компенсации деформации упаковки, чтобы добиться оптимального результата. Встречается проблема некачественной подготовки поверхности упаковки – пыль, загрязнения могут препятствовать формированию герметичного соединения. Поэтому перед запайкой необходимо проводить очистку и обезжиривание поверхности. Иногда клиенты недооценивают этот аспект, и в итоге получают некачественную продукцию.

И конечно, вопросы эргономики и удобства использования. Запайщик должен быть удобным в эксплуатации, не требовать специальных навыков и не создавать дискомфорт для оператора. Мы учитываем эти факторы при проектировании оборудования, чтобы обеспечить максимальную эффективность и безопасность работы.

Заключение: запайщик для хранения продуктов питания – это не просто устройство

Итак, производство OEM запайщиков для хранения продуктов питания – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Это не просто изготовление оборудования, это создание надежного решения, которое обеспечивает безопасность и качество продукции. ООО Эренхот Йешун Эрдун Импорт и Экспорт Торговля на протяжении 10 лет успешно работает на рынке, предлагая своим клиентам полный спектр услуг – от разработки концепции до производства готового продукта. Мы понимаем все тонкости отрасли и готовы предложить оптимальное решение для любого бизнеса.

В заключение хочется еще раз подчеркнуть, что при выборе поставщика запайщиков для хранения продуктов питания не стоит экономить на качестве. Лучше заплатить немного больше, но получить надежное и долговечное оборудование, которое обеспечит безопасность и качество вашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевые большой емкости охлаждения чашки производитель

- Крупнейшие покупатели интеллектуальных яйцеварки OEM

- Основные страны-покупатели картриджа для смесителя OEM35 мм

- Производитель картриджей для смесителей в Китае

- Страна-лидер по производству бытовых фенов с отличным рейтингом

- Ведущий покупатель дешевых макароноварок

- Ведущий покупатель картриджи смесителя ванна душ оптом

- Производитель OEM кран очиститель воды

- Топ покупателей электрических скороварок рейтинг моделей из Китая

- Производители OEM электрических кастрюль и сковородок